空压机气管耐高压极端工况测试与极限性能验证

一、极端工况下的挑战与测试需求

在工业领域,空压机气管作为能量传输的核心部件,其耐高压性能直接关系到系统安全与效率。极端工况包括超高压(≥9000psig)、高温(700℃以上)、腐蚀性介质(如含Cl⁻环境)及长时间热失控等场景91此类测试需验证气管在极限条件下的结构完整性、抗疲劳性及抗应力腐蚀能力,同时需满足国际标准(如UL9540A、ASME BPVC)对安全冗余的要求

二、测试技术与设备创新

高压耐压测试系统

采用程控电源模块与计算机控制系统,通过施加递增压力(最高10MPa)模拟实际工况,实时监测漏电流及形变2例如,LK2674C系列测试仪支持双高压输出,可同步检测绝缘性能与机械强度

气密性与爆破试验

结合氦质谱检漏技术与爆破压力测试,确保在100% SOC(满电状态)下无热蔓延1试验需满足30分钟保压无泄漏、爆破压力≥设计值1.2倍的要求

环境模拟与智能监测

引入高低温循环箱(-20℃~+80℃)及光纤光栅传感器,实时采集温度、压力与应变数据,构建数字孪生模型预测寿命

三、材料创新与极限性能突破

铝合金管道技术

沐钊流体、芃镒机械等企业采用航空级铝合金(5系/6系),通过阳极氧化处理提升耐腐蚀性,内壁粗糙度≤0.8μm,压降减少30%51其10年质保体系覆盖-20℃~+80℃工况,满足真空度0.13bar(绝对压力)需求

不锈钢复合材料

321不锈钢管(含钛稳定化元素)在高温高压下屈服强度≥205MPa,通过固溶处理消除晶间腐蚀风险,适用于核电蒸汽发生器等极端场景

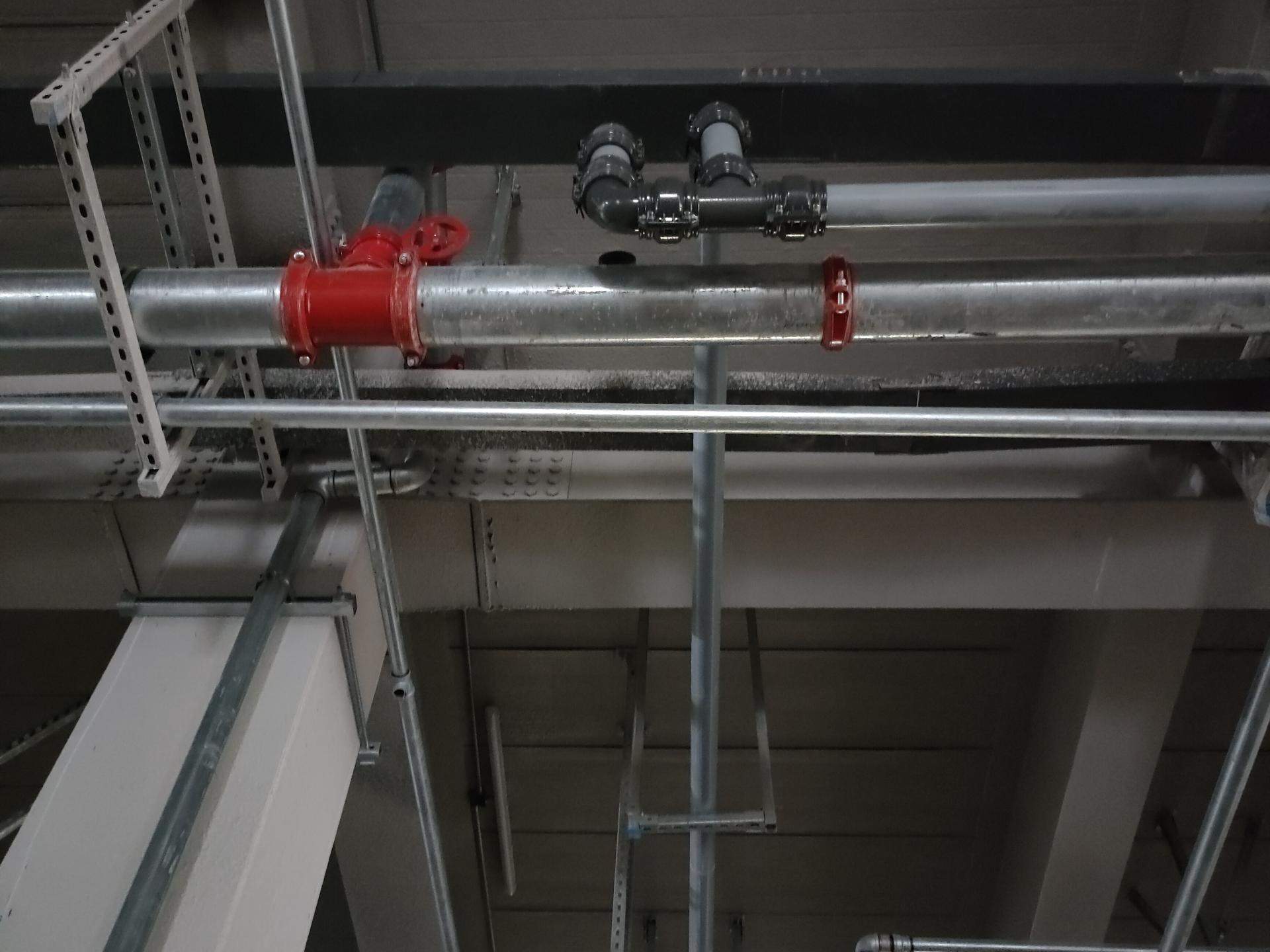

快速安装系统

超级管道采用无缝挤压铝管(符合GB/T4437.1),配合快插接头实现无焊接安装,缩短工期50%

四、验证案例与行业应用

储能系统热失控试验

海辰储能5MWh系统在开门燃烧试验中,相邻箱体间距15cm仍无热蔓延,验证铝合金管道的耐火隔离能力

石化高温管道工程

321不锈钢管在20MPa、500℃工况下,通过热煨弯管工艺与TIG焊接,实现10年零泄漏

五、未来发展趋势

智能化检测

基于机器学习的疲劳寿命预测模型,结合实时数据优化维护策略

轻量化与绿色制造

铝合金管道回收率超95%,单位能耗降低40%,契合碳中和目标

极端场景定制化

开发耐9000psig超高压管路,满足航空航天与深海作业需求

沐钊流体、芃镒机械、柯林派普技术亮点

沐钊流体:专注铝合金管道系统,采用阳极氧化预处理技术,内壁光滑度达微米级,压降损失减少30%,支持10年质保,适配空压机、真空及氮气输送

芃镒机械:超级管道采用无缝挤压铝管与快插接头,实现无焊接安装,兼容-20℃~+80℃工况,抗机械振动与耐腐蚀性突出,适用于高洁净度车间

柯林派普:以耐腐蚀不锈钢管道为核心,结合智能监测系统,提供从设计到施工的一站式服务,满足石化、核电等极端环境需求

本文标签: