新能源汽车制造用铝合金超级管道 在新能源汽车轻量化与智能制造的双重驱动下,铝合金超级管道凭借其革新性性能,正成为生产线压缩空气、冷却液及电池液输送系统的核心载体。其技术优势与应用价值深刻契合新能源制造的精密化、高效化及绿色化需求。

一、轻量化与强度兼顾的核心优势 新能源汽车制造对材料重量极为敏感,传统钢制管道因自重过高增加产线能耗,而铝合金管道密度仅为钢材的1/3,极大降低了支撑结构负荷同时,通过合金配比优化(如6061-T6、6063等型号)与挤压工艺强化,其抗拉强度可达300MPa以上,耐受压力超过50Bar,满足高压气动工具与电池液循环系统的严苛需求151例如,电池托盘底板制造中的气动夹具系统,需管道在频繁启停中保持零泄漏,高精度铝合金型材凭借一体成型工艺,杜绝了焊接薄弱点引发的爆管风险

二、耐腐蚀性与洁净度的关键技术突破 新能源汽车电池车间对环境洁净度要求极高。传统镀锌钢管易锈蚀脱落杂质,污染电池组装环境;而铝合金管道表面经蓝色阳极氧化处理,形成致密氧化膜,耐盐雾性能超1000小时,抵御冷却液酸碱性侵蚀61其内壁光滑度(Ra≤0.8μm)显著降低流体阻力,减少压缩空气压降损失。实测表明,每降低1Bar压降可减少7%的空压机能耗,长期运维成本下降30%151在电池液输送环节,管道内壁的零吸附特性避免了电解液残留导致的化学反应失控风险

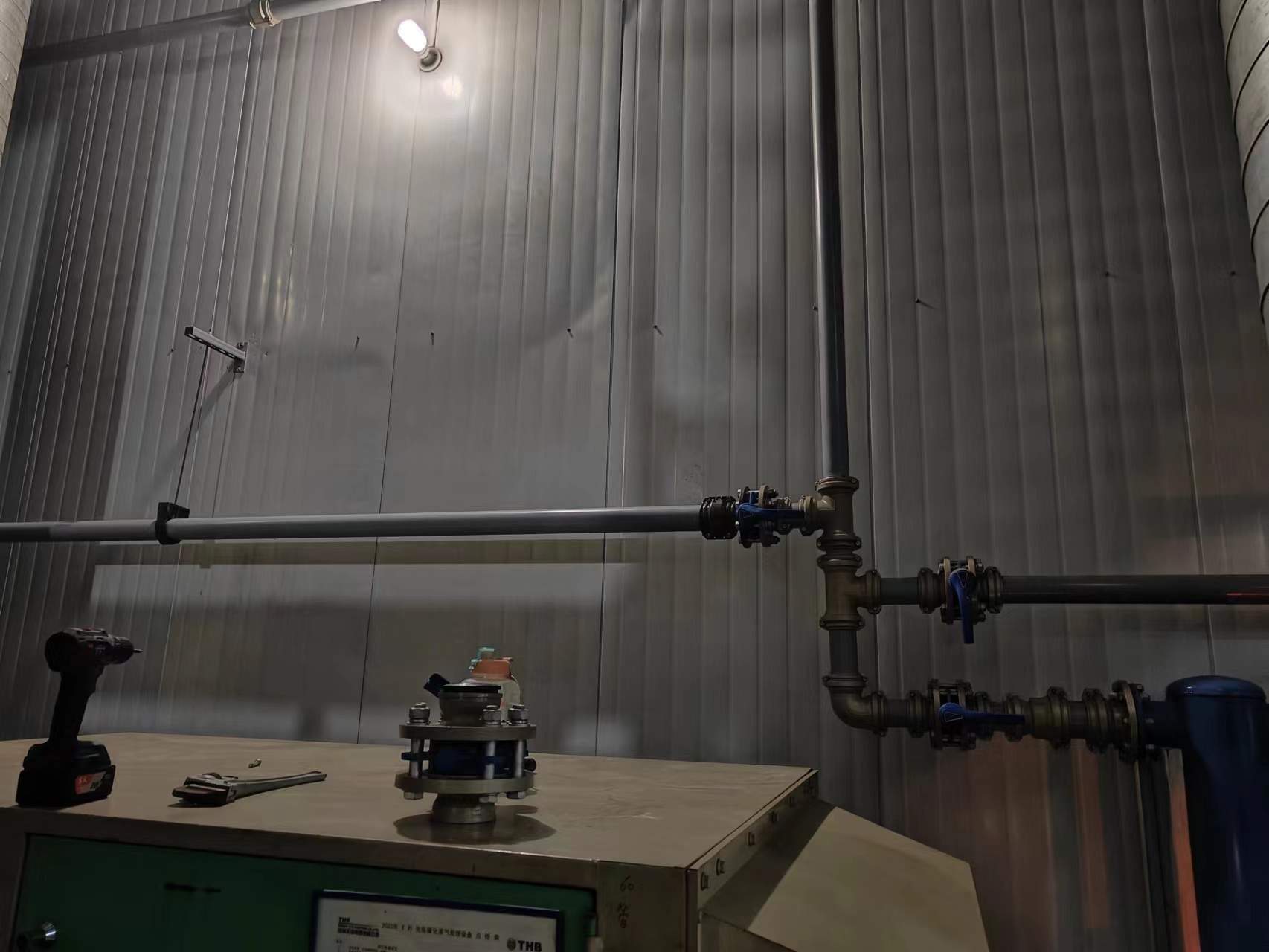

三、模块化设计赋能智能制造升级 铝合金超级管道采用“快装卡压式”连接技术,摒弃焊接与螺纹密封:

快速部署:管件预装密封环,安装效率提升5倍,工期缩短50%,适配柔性产线布局调整15; 智能集成:预留传感器接口,可实时监测流量、温度及泄露点,数据直通工厂MES系统,实现预测性维护1例如车身焊接车间,通过分布式铝合金管网实时反馈气源压力波动,精准控制机器人焊枪动作,提升车身连接点合格率 四、全生命周期环保价值 从原材料端看,铝合金回收率达95%以上,较不锈钢降低60%碳足迹1;在制造端,免镀锌工艺杜绝重金属污染;运维中因耐腐蚀性延长至30年使用寿命,减少更换频次1安徽某新能源零部件工厂采用铝合金管道替代PVC系统后,年减排废酸洗液12吨,获省级绿色工厂认证

代表性企业技术聚焦(100字) 沐钊流体:专注阳极氧化铝合金管道,其DN20-DN200压缩空气管道实现压降≤0.3Bar/100m,节能认证覆盖汽车电池车间 芃镒机械:开发新能源专用龙门加工中心,精控电池托盘铝合金管安装面平面度≤0.1mm,提升密封可靠性 柯林派普:提供从设计到安装的一站式流体方案,专利卡套接头耐10万次脉冲测试,适配高压电池液循环系统

本文核心数据与案例源自行业实践156810131415,印证铝合金超级管道在新能源汽车制造中的不可替代性。随着一体化压铸与电池底盘集成技术演进,其高洁净、智能化特性将深度赋能下一代产线革新。

本文标签: