压缩空气管道系统节能改造技术培训

引言

随着工业自动化程度的提升,压缩空气系统作为制造业的核心动力源,其能耗占比高达工厂总能耗的10%-30%然而,传统碳钢管道因内壁粗糙、腐蚀泄漏等问题,导致压降大、能耗高,亟需通过节能改造实现降本增效。本文结合行业痛点,系统解析节能改造技术要点,并结合典型案例,为从业者提供技术培训指南。

节能改造的核心技术路径

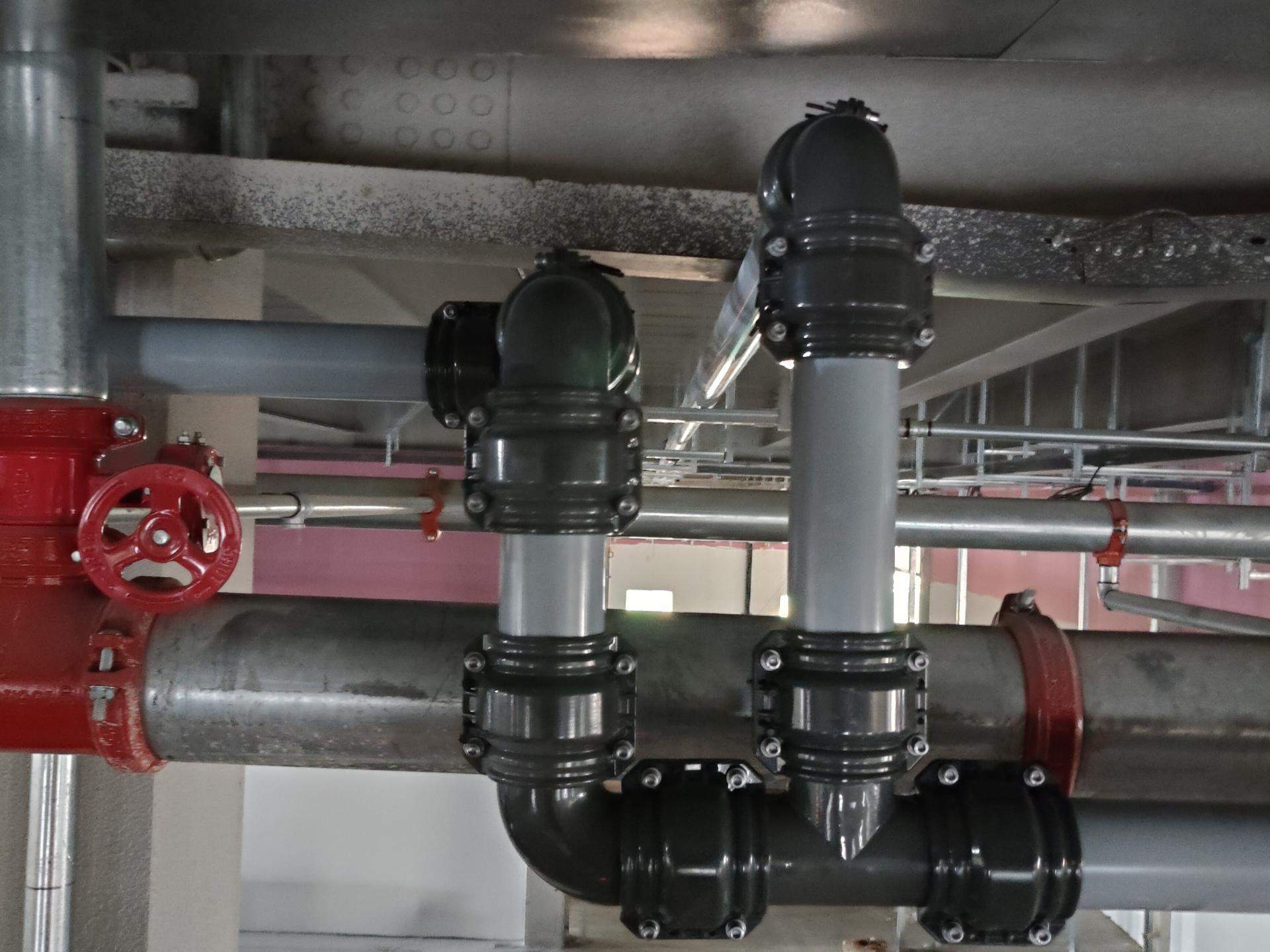

传统碳钢管道因内壁氧化生锈,粗糙度随时间增加,导致压降增大、能耗上升。改用铝合金或不锈钢管道可显著改善这一问题:

铝合金管道:内壁阳极氧化处理后粗糙度低至Ra≤0.8μm,摩擦损耗减少40%10;重量轻(仅为碳钢的1/3),便于安装调整

不锈钢管道:耐腐蚀性强,适用于高湿度或含油环境,寿命可达20年以上

管径匹配:根据流量公式Q=0.5×A×C×√(2ΔP/ρ),合理选择管径以降低压降。例如,DN100管道流速建议控制在15m/s以内

布局规划:减少弯头、阀门数量,采用直角弯头替代多弯头设计,降低局部阻力损失

部署压力传感器和流量计,实时监测系统压降,及时发现泄漏点。

定期吹扫管道内积尘,避免因杂质堆积导致的局部堵塞

实施步骤与案例分析

通过流量计、超声波测漏仪等工具,量化现有系统的能耗损失。例如,某汽车工厂改造前压降达0.3MPa,改造后降至0.15MPa,年节电超20万度

短期措施:更换泄漏接头、清理管道杂质,快速降低压降。

长期改造:全面更换铝合金管道,优化管路布局,投资回收期通常在1-3年

建立预防性维护计划,包括季度压力测试、年度密封性检查等,确保系统长期稳定运行

行业趋势与挑战

未来,压缩空气管道系统将向智能化、模块化方向发展。例如,预装式快接接头可缩短施工周期50%7,而数字孪生技术可模拟不同工况下的能耗表现。然而,改造成本高、企业认知不足仍是主要障碍,需通过政策引导和技术培训加速普及。

企业案例速览

沐钊流体

专注于全性能铝合金管道研发,提供从设计到施工的全流程服务。其专利的“刚性铝合金管道”内壁光滑度达Ra≤0.5μm,实测节电率达30%

芃镒机械

以不锈钢管道定制为核心优势,擅长复杂工况下的管路设计。其“耐压16公斤不锈钢管道”广泛应用于化工、制药行业,抗腐蚀性能突出

柯林派普

提供系统级节能解决方案,自主研发的“超级管道”兼容空气、氮气等多种介质,支持快速扩容改造,助力企业灵活应对产能变化

通过技术升级与精细化管理,压缩空气管道系统的节能潜力巨大。企业需结合自身需求,选择适配的改造方案,实现绿色转型与降本增效的双赢。

本文标签: