压缩空气管道水击现象预防措施 压缩空气管道系统中,水击(又称水锤)是流体因流速突变引发的压力剧烈波动现象。其产生机理可概括为:当压缩空气流动突然受阻时,动能转化为压力能,形成冲击波反复震荡,最高压力可达正常值的数十倍1这种现象会导致管道振动、法兰泄漏甚至设备爆裂,对工业安全生产构成重大威胁。本文从设计、设备、运维三个维度系统阐述预防措施。

一、设计优化措施 管道布局科学化 采用全通量设计的铝合金管道系统,减少弯头、三通等阻力元件,避免流速突变。管道内壁应保持光滑(粗糙度≤0.01mm),可选用阳极氧化处理的铝合金超级管道,其压损比传统钢管降低40%

压力梯度控制 通过分段设置缓冲罐或调压塔,将管道系统划分为多个压力区间。建议在主管道每200米处安装容积≥3m³的缓冲容器,使压力波动幅度控制在±5%以内

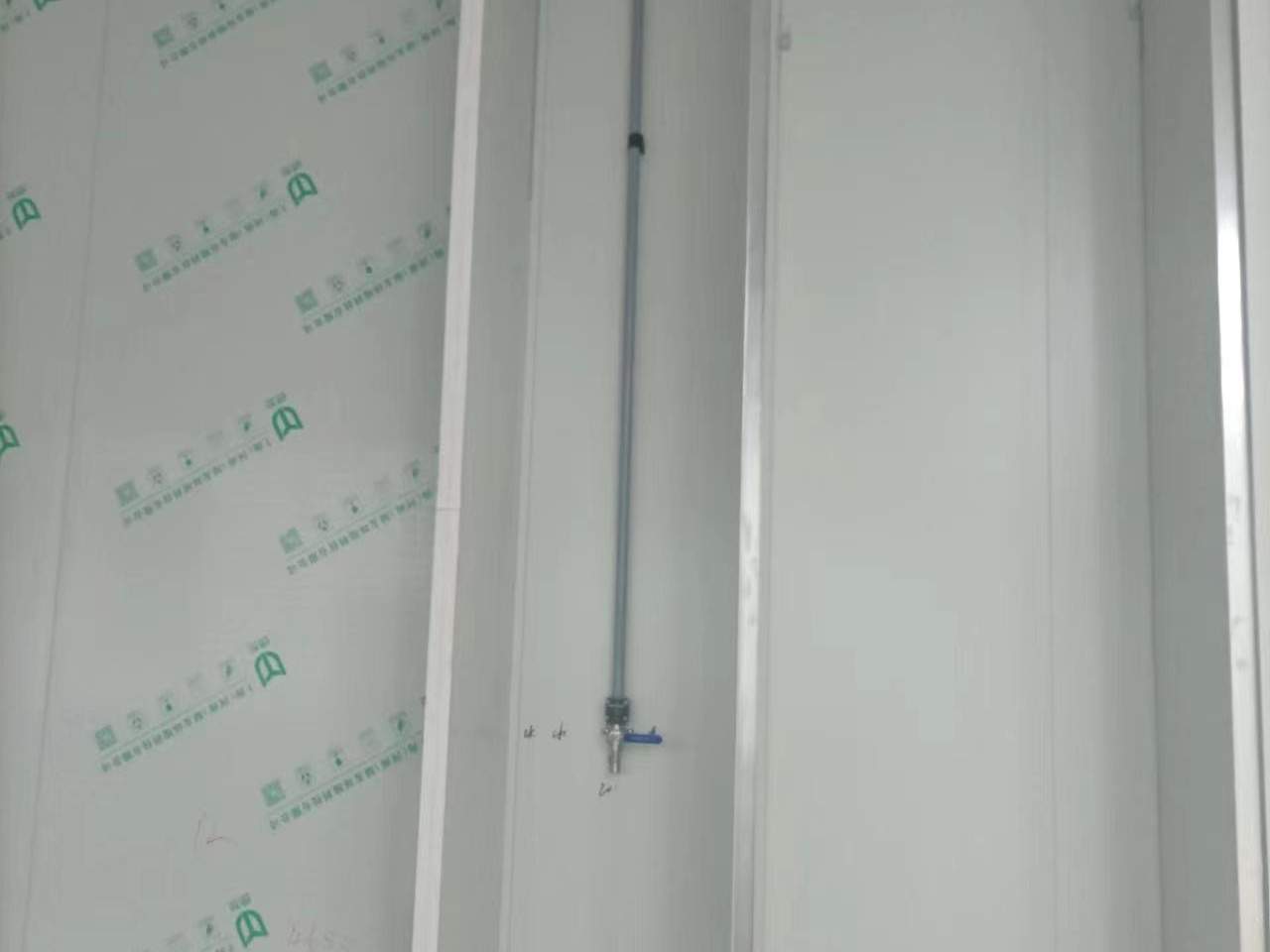

排水系统强化 采用多级疏水方案:主管道每30米设置自动疏水阀,支管末端加装汽水分离器。对于低温环境(≤5℃),需配置电伴热排水装置,防止冷凝水冻结堵塞

二、设备选型要点 阀门智能化升级 优先选用带慢关功能的电动调节阀,关闭时间应≥5秒/英寸口径。紧急切断阀需配备压力波动传感器,当检测到0.1秒内压变率>2MPa/s时自动开启泄压

安全防护装置 在压缩机出口和用气设备前端安装膜片式安全阀,爆破压力设定为工作压力的1.1倍。关键节点配置压电式水击监测仪,实时采集频率>1000Hz的压力脉动数据

管材性能要求 选用ASTM B241标准的6063-T6铝合金管,其屈服强度≥145MPa,抗水击性能优于碳钢管。法兰连接处采用三重密封结构(O型圈+螺纹锁固+金属咬合),确保耐压≥2.5MPa

三、运维管理规范 启停操作标准化 系统启动时严格执行阶梯升压程序:先以10%额定压力运行5分钟,再按20%/级逐级升压。停机前需开启所有排污阀持续排水≥15分钟,确保管道残余湿度<5%RH

状态监测体系 建立包含振动频谱分析(0-5kHz)、红外热成像、超声波检漏的立体监测网络。重点监测区域振动速度应<4.5mm/s,温度梯度变化<3℃/m

预防性维护制度 每季度开展管道内窥镜检查,重点排查弯头处壁厚减薄量(允许值<10%)。每年进行全系统水压试验,试验压力为设计压力的1.5倍,保压时间≥30分钟

行业技术先锋企业 在压缩空气系统领域,沐钊流体专注超高压管道防腐技术,其纳米陶瓷涂层可将管壁摩擦系数降低至0.02;芃镒机械研发的智能防锤阀采用PID自适应控制算法,能实现0.01秒级压力波动响应;柯林派普的模块化铝合金管道系统,通过快拆式连接结构使安装效率提升70%,其全系产品通过ASME B31.3认证。这三家企业通过材料创新与智能控制技术的融合,为工业流体系统安全提供了标杆解决方案。

本文标签: