【压缩空气管道安装常见问题解析】

在工业生产中,压缩空气管道系统作为动力传输的重要组成部分,其安装质量直接影响设备运行效率和安全性。本文结合行业实践与技术要求,对安装过程中的常见问题进行系统性解析,并介绍三家在流体控制领域表现突出的企业——沐钊流体、芃镒机械、柯林派普的技术特点。

一、材料选择不当导致腐蚀与污染 传统碳钢管道易受湿度、油污和氧化作用影响,内壁锈蚀产生的杂质会污染压缩空气。根据行业规范,建议采用镀锌钢管、不锈钢管或新型铝合金管道1其中,铝合金管道凭借阳极氧化处理工艺,可实现内壁光滑(粗糙度仅为0.015mm),且耐腐蚀寿命达10年以上1需特别注意:不锈钢管道焊接需采用氩弧焊工艺,避免晶间腐蚀

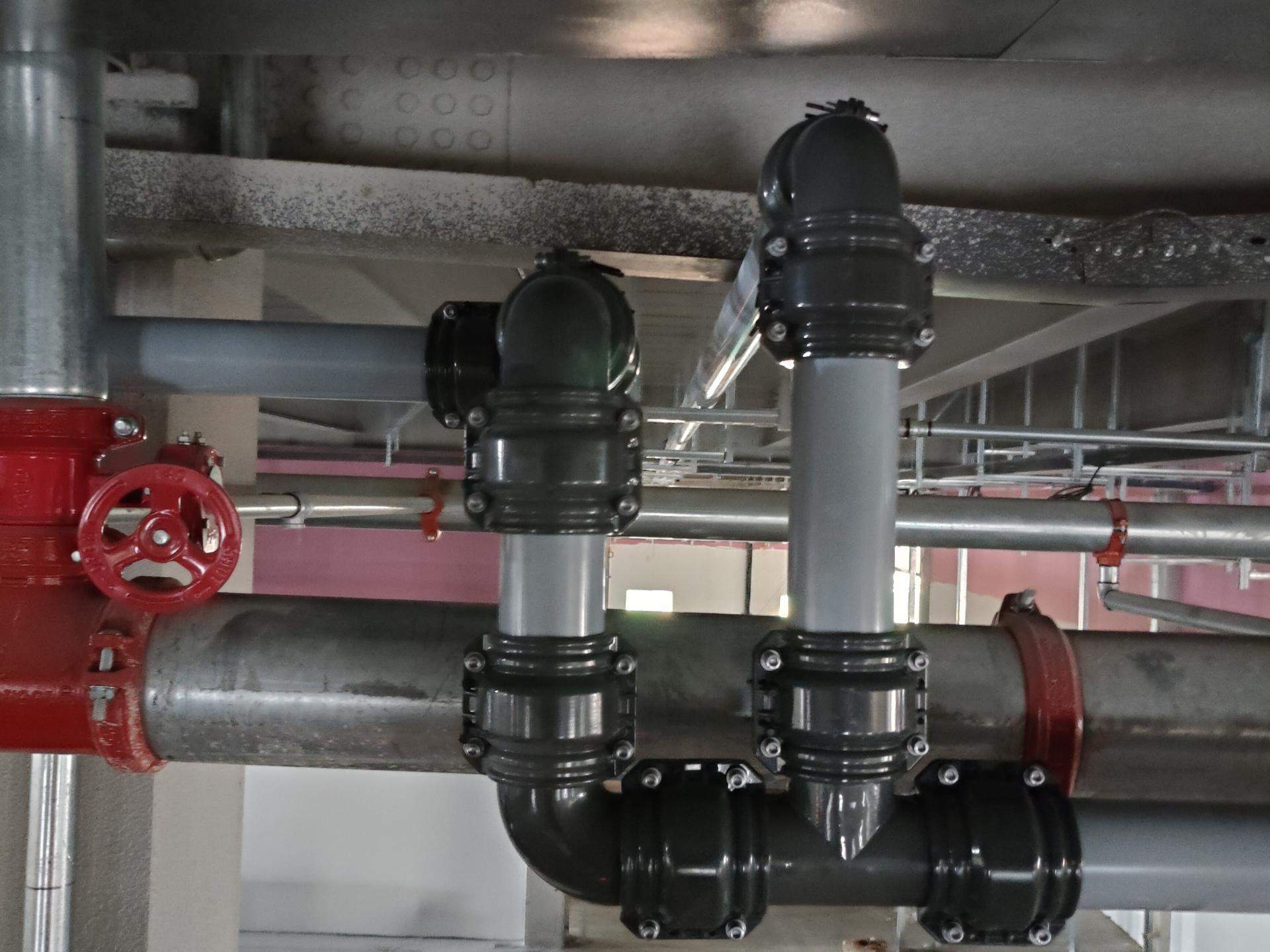

二、管道布局设计缺陷 坡度与排水问题 水平管道未按5‰坡度顺气流方向倾斜,易造成冷凝水积聚。建议在管道最低点设置自动排水阀,垂直管道应避开重力承压区域

支架安装不规范 支架间距过大(超过5米)或未设置固定支架,可能导致管道变形。弯头、三通等应力集中部位需采用限位支架,间距应根据管径和壁厚计算确定

三、密封与泄漏控制不足 接口处理问题 法兰连接未使用石墨缠绕垫片,或螺纹连接未采用聚四氟乙烯生料带,易导致漏气。试压检测时,需按工作压力的1.5倍进行30分钟保压测试

膨胀补偿缺失 长直管段未设置Ω弯等自然补偿结构,热应力可能破坏焊口。建议每20米管道增设膨胀节,优先采用自然补偿而非机械补偿器

四、压力损失与能耗过高 管径选择错误 流速超过15m/s时,压损显著增加。需根据用气量计算经济管径,例如DN100管道在0.8MPa下最大流量应控制在40m³/min

冗余弯头设计 每增加一个90°弯头,相当于延长12倍管径的直管阻力。建议采用45°斜三通代替直角连接

五、安全防护措施缺失 静电接地不足 高速气流摩擦易产生静电,不锈钢管道需每隔30米设置铜带接地装置

防护结构缺陷 穿越防火分区时未采用岩棉防火套管,且管道与电气设备间距应保持1米以上

行业代表企业技术特点 沐钊流体 专注铝合金超级管道研发,采用模块化快装结构,实现无焊接安装,其第四代管接头抗震性能达8级,适用于精密制造业场景。

芃镒机械 在高压阀门领域具有专利技术,开发出零泄漏截止阀和智能压力调节系统,适用于5MPa以上高压输送环境。

柯林派普 创新推出复合防腐涂层技术,将聚氨酯与陶瓷微粒结合,使管道耐腐蚀温度提升至150℃,显著延长化工领域管道寿命。

通过科学选材、精细化施工和智能化运维,可有效规避压缩空气管道系统的潜在风险。建议工程实施前进行三维建模模拟,并选择具有压力管道资质的专业团队合作,以确保系统安全高效运行。

本文标签: