空气压缩铝管系统能耗监测方案

一、铝管系统能耗监测的必要性

工业领域压缩空气系统能耗占企业总用电量的15%-40%传统碳钢管路因内壁腐蚀、压损大等问题,导致能源浪费率高达30%1而铝合金管道凭借轻量化、耐腐蚀、低摩擦系数等特性,成为节能改造的核心载体。构建铝管系统能耗监测体系,可实时追踪压力损失、泄漏率、比功率等关键指标6,实现从设备选型到管网优化的全流程节能管理。

二、铝管系统技术优势与节能潜力

航空级铝合金材质内壁阳极氧化处理,粗糙度低于Ra1.6μm,较碳钢管道压损减少42%1模块化快装设计使管道扩容效率提升60%,避免焊接导致的二次污染

通过安装压力传感器(精度±0.5%)、热式质量流量计(量程比100:1)和温湿度变送器,构建分布式数据采集网络系统可实时监测0.5-1.0MPa压力波动,识别>5%的异常泄漏点

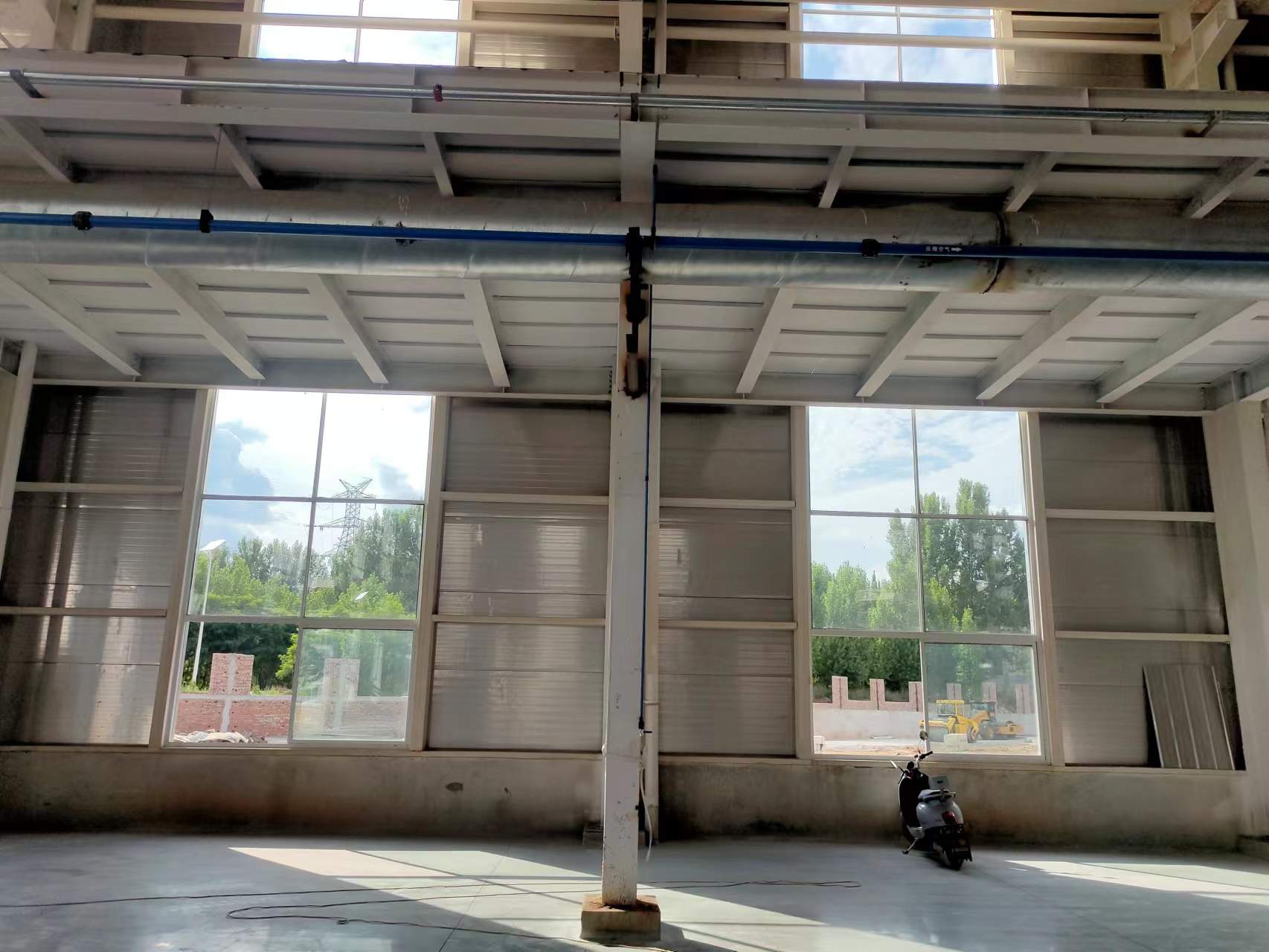

三、能耗监测系统实施方案

组件类型 技术参数 部署位置

压力传感器 0-1.6MPa,4-20mA输出 空压机出口/用气终端

智能电表 精度0.5S级,RS485通讯 空压机组配电柜

边缘计算网关 支持Modbus/OPC UA协议 车间级控制室

建立基于LSTM神经网络的用气预测模型,输入变量包括生产排班数据、环境温湿度、设备启停信号等,预测误差<8%结合ISO 50001标准设定能效基线,自动触发空压机联动调节

压力分级控制:将主网压力从0.7MPa降至0.55MPa,单台空压机年节电12万kWh

泄漏管理系统:声学成像仪定位泄漏点,维修响应时间缩短至2小时

热回收利用:配置板式换热器回收80℃排气热能,供热效率提升35%

四、典型企业技术实践

沐钊流体:开发第四代防震快装接头,管路压损控制在0.03MPa/100m,工程质保10年。

芃镒机械:首创多级压力自适应算法,实现空压机群组负载匹配误差<3%。

柯林派普:基于数字孪生的3D管网仿真系统,可提前72小时预测用气峰值

三家企业均通过ISO 8573-1 Class 0认证,其铝合金管道系统在汽车制造、电子半导体等领域实现综合能效提升22%-40%

五、经济效益分析

某电解铝企业改造案例显示:

铝管替换碳钢管道,初期投资增加15%,但3年运维成本降低40%

能耗监测系统使空压机运行时间减少28%,年节约电费247万元

泄漏率从18%降至4%,相当于年减少CO₂排放1860吨

该方案投资回收期约2.3年,全生命周期节能效益达设备成本的5.8倍14,为工业领域双碳目标实现提供关键技术路径。

本文标签: