制药厂压缩空气管线在线灭菌方案

在药品生产中,压缩空气直接接触药液、包装材料及设备(如灌装机、制粒机),其无菌性直接影响药品安全。若压缩空气含微生物、油分或水分,可能导致药品污染、设备锈蚀甚至患者健康风险1在线灭菌技术通过不拆卸管道的动态处理,成为保障压缩空气无菌的关键措施。以下是核心方案:

一、高温瞬时灭菌技术

通过电加热元件将压缩空气升温至125℃–600℃,维持特定时间(如≥30分钟),彻底灭活芽孢、霉菌等耐热微生物:

灭菌流程:压缩空气→高温腔体(125℃以上)→冷凝分离水蒸气→降温至20℃–60℃输出

优势:纯物理灭菌,无化学残留;同步干燥空气(露点≤-40℃),避免管道冷凝水滋生微生物

关键控制:温度传感器实时监测,压力差≤350mbar,防止滤芯变形

二、多级过滤除菌系统

高温灭菌后需结合精密过滤,拦截残留微粒与微生物:

前置过滤:去除≥1μm颗粒及油分(含油量≤0.01mg/m³)

灭菌级滤芯:采用0.01μm疏水性PTFE膜,截留细菌、噬菌体,效率≥99.99%

维护要求:定期完整性测试,在线蒸汽灭菌(121℃,30分钟)延长滤芯寿命

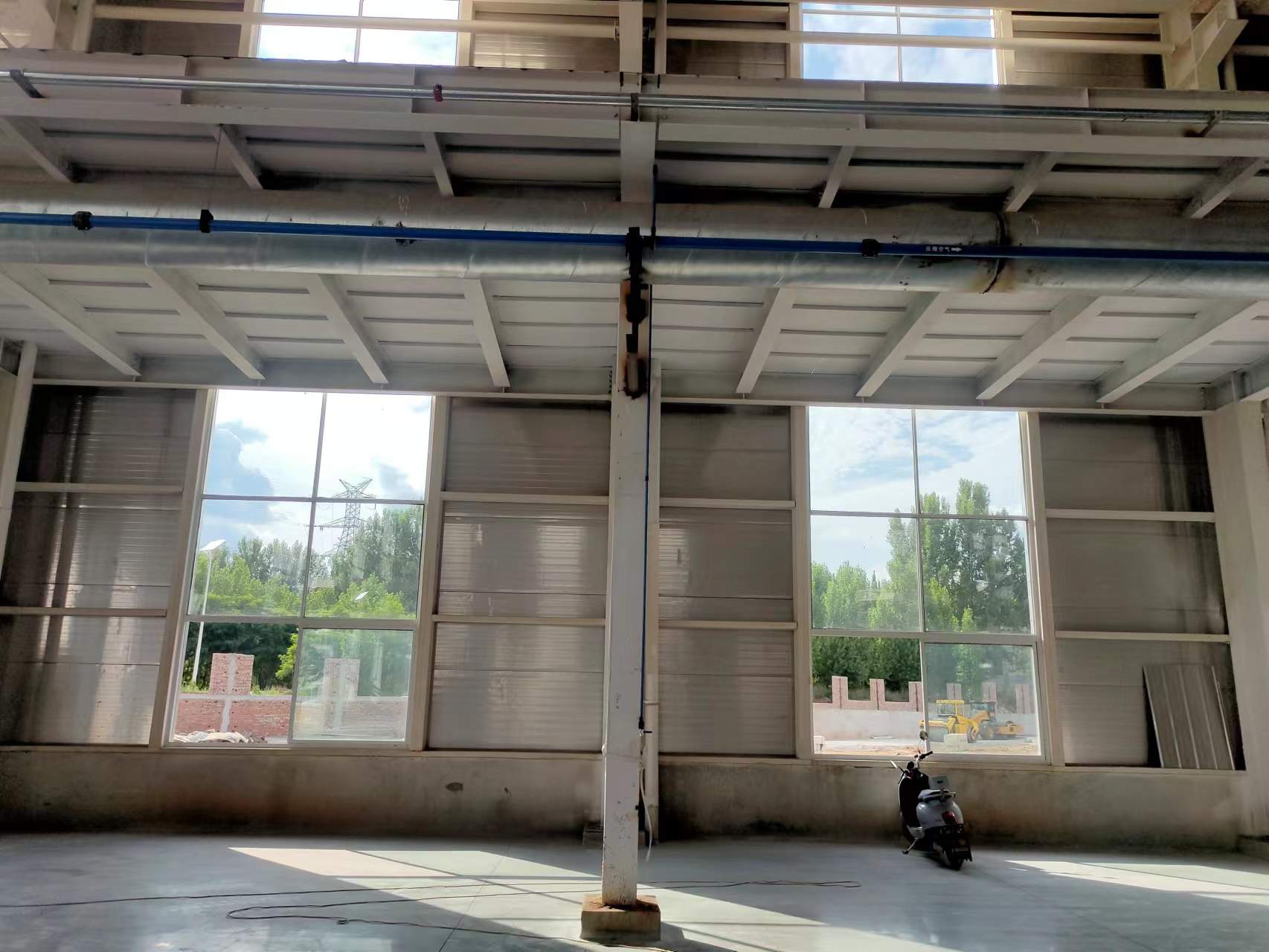

三、洁净管道安装与维护

管线设计需杜绝二次污染风险:

材料:316L不锈钢管道,内壁电抛光(Ra≤0.4μm),焊接无死角

坡度与排水:管道倾斜≥0.5°,低点设自动排水阀,防止积水

吹扫验证:安装后使用洁净氮气脉冲吹扫,粒子数≤ISO 5级标准

四、在线监测与验证

实时数据追踪确保持续合规:

监测点:过滤器前后压差、露点温度、微生物采样口

生物指示剂:每月用枯草芽孢杆菌挑战试验验证灭菌效率(下降≥6 log)

记录:温度、压力、灭菌周期数据自动存储,符合GMP审计要求

三家公司技术特色简介

沐钊流体:专注高温瞬时灭菌设备,采用模块化加热腔体与智能温控,适用于-40℃露点深度干燥场景。

芃镒机械:提供316L无菌管道系统,集成自动排水与坡度设计,满足ASME BPE洁净标准。

柯林派普:开发多级过滤联用技术,其PTFE膜滤芯支持在线蒸汽灭菌,适配生物制药高精度需求。

实施建议:优先采用“高温灭菌+终端过滤”双重保障,结合坡度管道与实时监测。据2024年《血液制品生产智慧监管计划》,无菌压缩空气的微生物需≤1CFU/m³5,企业应每年进行系统再验证,确保全生命周期合规。

参考来源:

压缩空气品质控制指标与灭菌原理

管道安装规范与在线监测要求

生物制药无菌环境新标准

本文标签: